« Newsletters plus anciennes | Newsletters plus récentes »

Publié le lundi 6 novembre 2023

La méthode japonaise Karakuri (inspiré dés principe lean) présente de nombreux intérêts pour le secteur industriel et la logistique. Elle est utilisée par les Japonais depuis plus de 50 ans et est facile à mettre en place et peu coûteuse. Elle n’utilise aucune source d’énergie autre que l’énergie cinétique.

Le dispositif astucieux permet donc de déplacer des pièces d’un point A à un point B en utilisant des plans inclinés, des aimants, des glissières, des ressorts, des roulements et des contrepoids pour créer du mouvement.

Au-delà du gain en matière de dépenses énergétiques, il s’agit d’un concept idéal pour améliorer l’ergonomie des postes de travail. De cette façon, les opérateurs limitent certains gestes répétitifs et évitent surtout de manipuler des charges lourdes.

Le secteur industriel doit faire face à deux enjeux majeurs :

L’usine du futur se veut en effet moins consommatrice d’énergie afin de répondre aux nouveaux standards de la transition énergétique et écologique. Les postes de travail doivent donc être repensés.

Le déploiement massif de la robotique et de la cobotique très gourmand en électricité peut être compensé par des méthodes karakuri.

Le concept du Karakuri prend donc tout son sens dans la société actuelle et est déjà largement mis en place dans les usines japonaises. En Europe aussi l’industrie s’intéresse à cette technologie depuis quelques années. Plusieurs groupes ont d’ailleurs déjà adopté ces dispositifs mécaniques astucieux pour optimiser leurs postes de travail.

En conclusion, la méthode Karakuri, inspirée des principes du lean, se révèle une solution ingénieuse, économique, respectueuse de l’environnement et idéale pour améliorer l’efficacité et l’ergonomie des postes de travail dans un secteur industriel en pleine mutation. Son adoption promet de répondre aux enjeux actuels liés à l’efficacité énergétique et à la pénibilité du travail, offrant ainsi une perspective prometteuse pour l’avenir de l’industrie.

Article rédigé par Hervé Pochart, Consultant Senior en Excellence Opérationnelle

Publié le mardi 23 mai 2023

Vous avez sans doute entendu parler autour de la machine à café ou dans un atelier de production de méthode de résolution de problème et des outils associés.

Essayons de réfléchir ensemble pour savoir quand utiliser une démarche de résolution de problèmes et à quel moment.

Tout commence par organiser un relevé des faits (observations terrain, mesures, comparaison des pièces conformes et non conformes, recueil de documents, interview avec les personnes qui ont découvert et subi les conséquences du problème) et la formalisation claire du problème selon le format QQOQCPC.

Nous nous posons dans le cadre du relevé des faits une série de questions pour s’assurer dans un que la non-conformité rencontrée n’est pas le fruit d’un standard absent incomplet ou fantomatique.

Publié le lundi 17 avril 2023

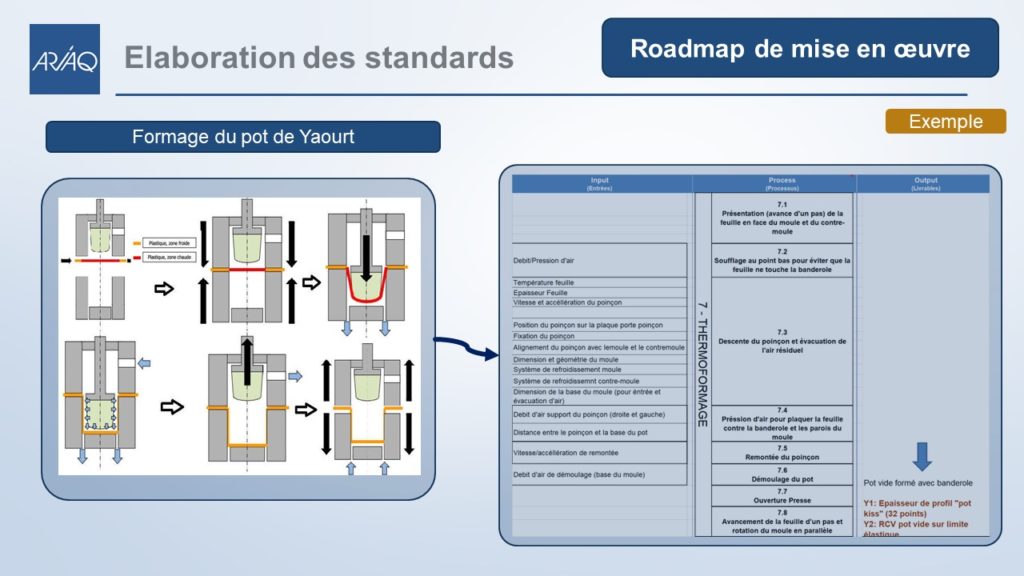

Le standard est la meilleure méthode connue à ce jour, qui est partagée et co-construite par les utilisateurs, pour effectuer une tâche liée à un processus :

Qu’est-ce que le standard ?

Le standard décrit la séquence des mouvements ou éléments de travail réalisés par chaque personne en vue d’accomplir un cycle de travail, ci-dessous des exemples :

Il existe des standards pour différents types d’activités :

Comment mettre en œuvre et ancrer les standards ?

En suivant les étapes ci-dessous, vous serez en mesure de mettre en place des standards efficaces et pragmatiques

1. Décrire de manière exhaustive le processus à l’aide d’un diagramme de flux et en énumérant tous les facteurs influents en utilisant la méthode des 5M (machine, main-d’œuvre, matières premières, méthode et milieu).

2. Faire des essais le cas échéant pour ajuster ou définir des plages de variations.

3. Établir avec les acteurs du processus les seuils d’alerte et les règles de réaction à adopter.

4. Construire le standard : un document, un simple visuel, une solution technique didactique…

5. Tester et former les équipes aux standards

6. Mettre en place une matrice de polyvalence et un plan de formation pour piloter l’ancrage des standards sur le périmètre concerné

En conclusion, les standards se révèlent être des instruments incontournables en vue d’accomplir avec efficacité et de manière homogène les tâches liées à un processus. Ils permettent une description exhaustive des éléments physiques nécessaires à l’opération, de leurs emplacements, des paramètres requis pour leur bon fonctionnement ainsi que des règles de sécurité inhérentes à l’exécution de ladite opération. Diverses catégories de standards sont en outre disponibles, chacune étant destinée à une activité particulière telle que le démarrage, les réglages, le nettoyage, la maintenance, l’étalonnage et le contrôle.

Article rédigé par Hervé Pochart, Consultant Senior en Excellence Opérationnelle

Publié le lundi 6 mars 2023

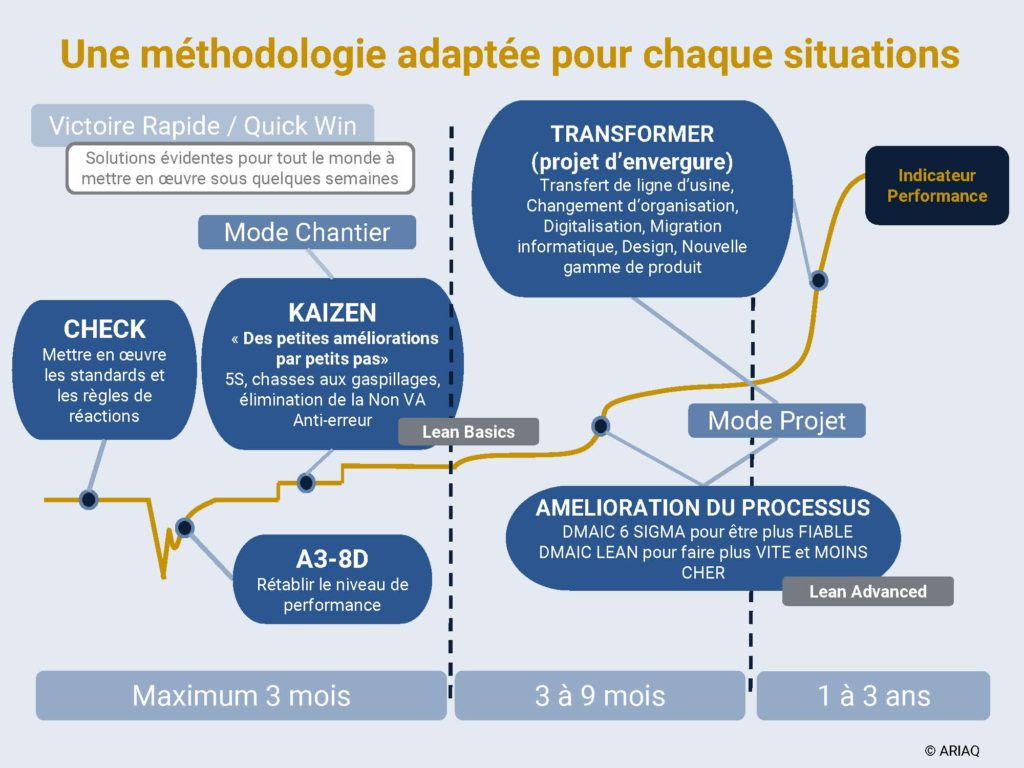

Vous faites face à un problème à traiter, à une amélioration à mettre en œuvre …… vous vous sentez perdu devant toutes les méthodologies d’amélioration continue proposées par votre réseau de connaissances ou par internet.

Tout commence par une bonne caractérisation (relevé des faits, interviews, observations terrains) et formalisation du problème (QQOQCCP).

Pour chaque situation ; nous évaluons ensuite la méthodologie adaptée en fonction de la complexité de traitement : causes connues et solutions évidentes, causes méconnues sur un périmètre local ou élargi.

Par exemple ; pour les situations suivantes ; nous pourrions réagir de la façon suivante :

– Non-conformité suite à l’absence ou non-respect des standards 👉 Mettre en œuvre ou améliorer les standards.

0106

– Non-conformité CLIENT présente bien qu’on respecte des standards mais pour laquelle nous ne connaissons pas les causes 👉 Méthode de résolution de problème 8D.

– Non-conformité INTERNE présente bien qu’on respecte des standards mais pour laquelle nous ne connaissons pas les causes 👉 Méthode de résolution de problème A3.

– Gagner du temps et réduire les coûts sur les activités ou les processus d’un périmètre donné 👉 Chantier KAIZEN en appliquant les outils Basics du Lean : Chasses aux gaspillages, élimination de la Non-valeur ajoutée, anti-erreur, pilotage de la performance.

– Les clients souhaitent une réduction des délais ou le management souhaite réduire les coûts ou les stocks 👉 Projet DMAIC Lean en s’appuyant sur les outils Lean avancé (vsm, équilibrage de charge, stratégie des flux, KANBAN, SMED, Standardisation des composants et des tâches.

– Les clients souhaitent des produits avec des spécifications réduites sans nous obliger à changer de technologie ou d’équipement 👉 Projet DMAIC Six Sigma.

– Un nouveau produit, service ; une nouvelle ligne de production, usine doivent être développés…. migration d’application informatique, externalisation/ ré-internalisation d’activités 👉 Projet de transformation.

Pour conclure, il est essentiel de choisir la méthodologie appropriée pour chaque situation afin de garantir une résolution efficiente des problèmes et d’éviter de gaspiller du temps. La première étape consiste à bien caractériser et formaliser le problème. Ensuite, l’évaluation de la complexité de traitement aidera à déterminer quelle méthodologie convient le mieux. Les exemples fournis dans le texte montrent qu’il existe plusieurs méthodes pour résoudre les problèmes, allant des solutions les plus simples (victoires rapides au mode chantier ou projet).

Article rédigé par Hervé Pochart, Consultant Senior en Excellence Opérationnelle

Publié le mardi 14 février 2023

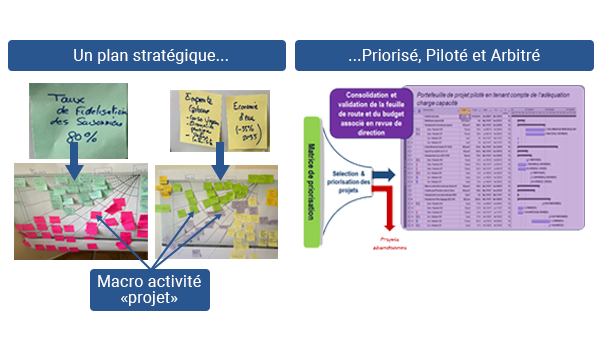

Ariaq vous accompagne pour définir une stratégie de développement, déclinée de façon pragmatique et

rigoureuse selon les indicateurs de performance orientés satisfaction client. Voici un aperçu du sentier à suivre.

1- Établir la vision stratégique selon des piliers à définir

⇒ Exemple de piliers : people, qualité, développement durable, capacité, profitabilité …

2- Objectifs Intermédiaires

⇒ Indicateurs de résultats associés à la vision stratégique

⇒ Déclinaison le cas échéant sur les indicateurs opérationnels de processus

3- Identification et cadrage des projets à lancer pour atteindre les objectifs

⇒ Charte projet + Macro planning à Estimation de gains/efforts (charge de travail par métier et délai)

⇒ Priorisation des projets à lancer à intégrer à la roadmap

4- Construction du plan stratégique

⇒ Déterminer des pratiques de planification appliquées par l’ensemble des chefs de projets

⇒ Consolidation des plannings projets pour estimation réaliste de l’adéquation charge capacité

⇒ Structuration du processus d’arbitrage entre les différents projets

5- Pilotage et Arbitrage mensuel : exécuter le planning moyen terme en s’appuyant sur des AIC

⇒ Un outil visuel dédié pour affecter les activités en détail dans les 2 semaines qui viennent

⇒ Un scénario bien défini : sujet abordé, décision et escalade de l’information

Article rédigé par Hervé Pochart, Consultant Senior en Excellence Opérationnelle