Comment résoudre les problèmes efficacement et durablement ?

Vous avez sans doute entendu parler autour de la machine à café ou dans un atelier de production de méthode de résolution de problème et des outils associés.

Essayons de réfléchir ensemble pour savoir quand utiliser une démarche de résolution de problèmes et à quel moment.

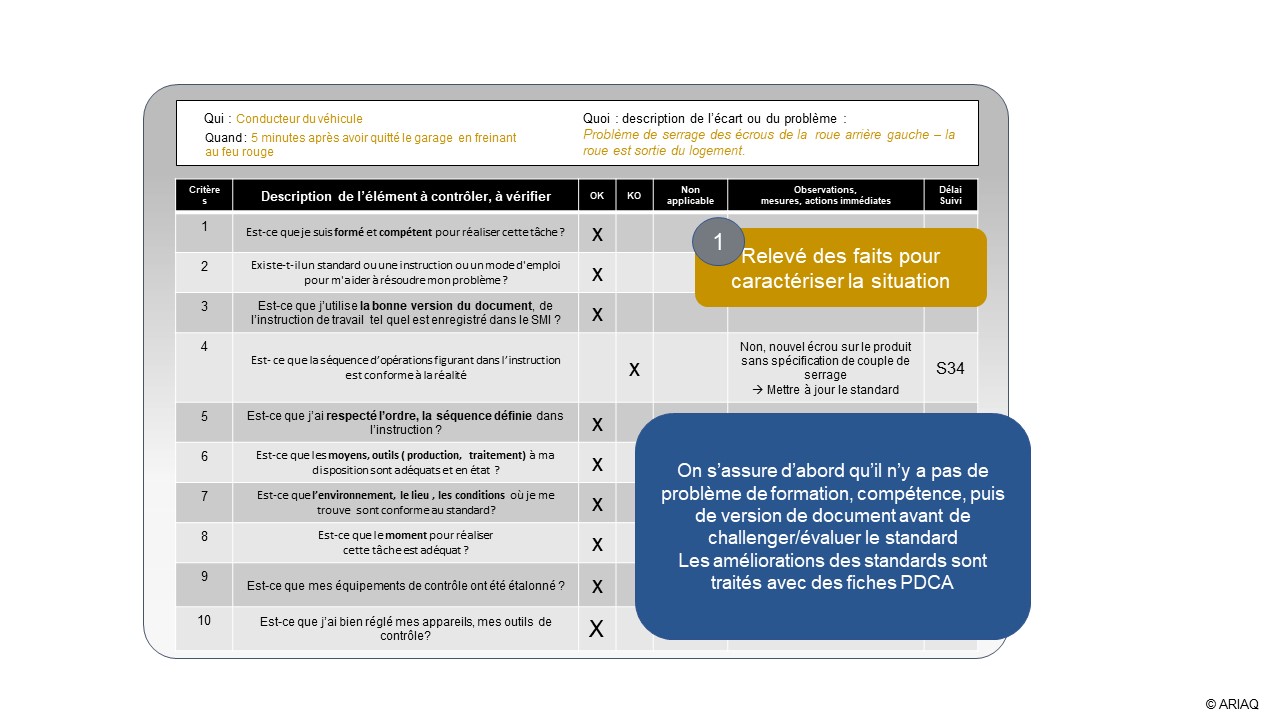

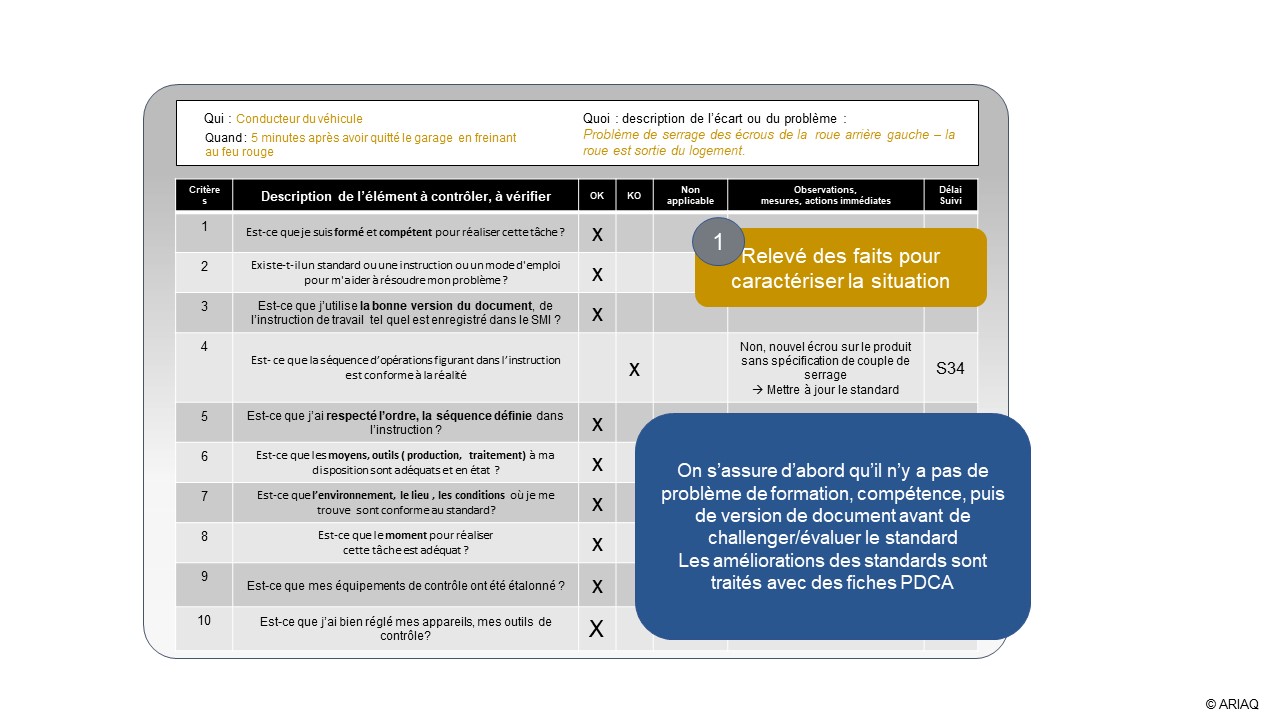

Tout commence par organiser un relevé des faits (observations terrain, mesures, comparaison des pièces conformes et non conformes, recueil de documents, interview avec les personnes qui ont découvert et subi les conséquences du problème) et la formalisation claire du problème selon le format QQOQCPC.

Nous nous posons dans le cadre du relevé des faits une série de questions pour s’assurer dans un que la non-conformité rencontrée n’est pas le fruit d’un standard absent incomplet ou fantomatique.

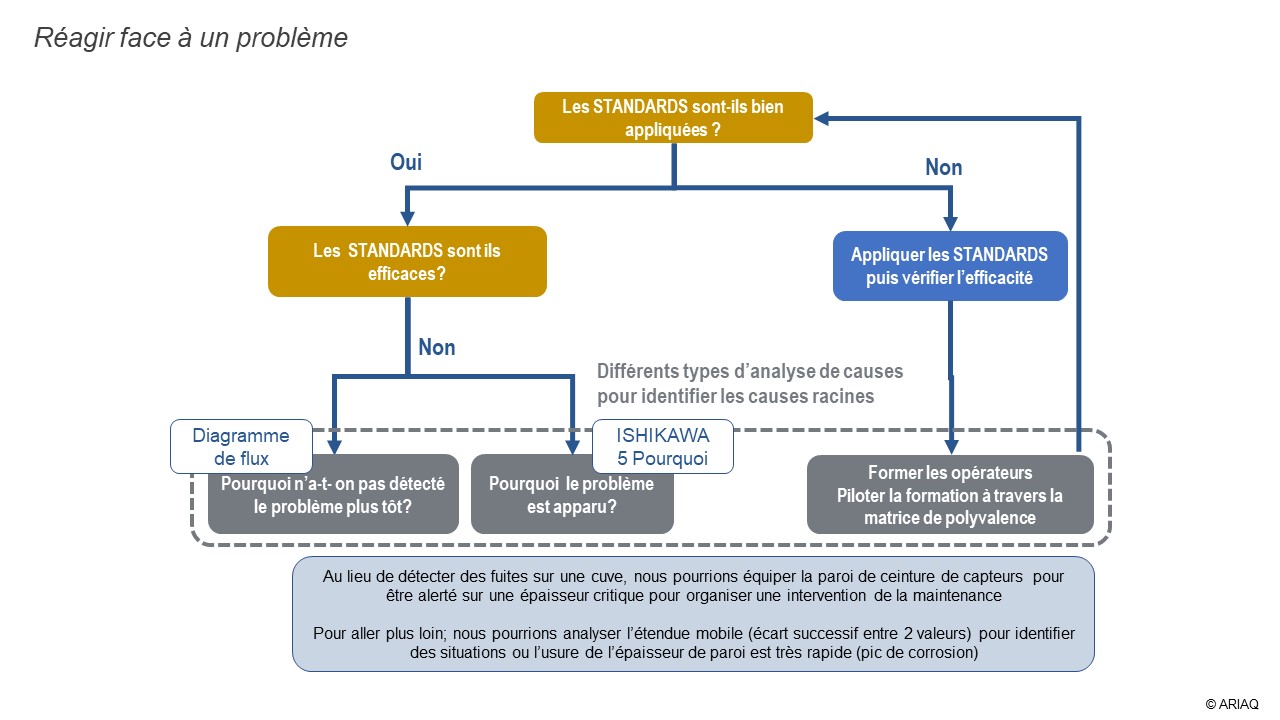

Ci-dessous un schéma avec les questions à se poser

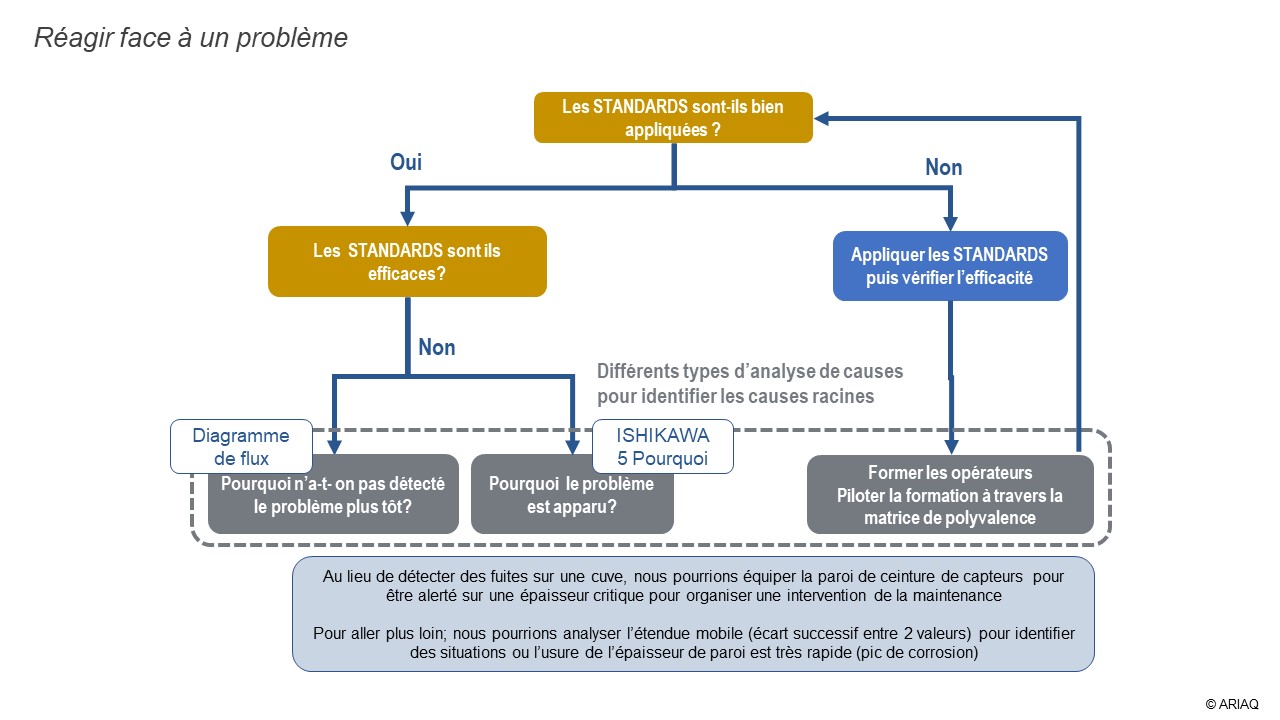

Lorsque nous nous sommes assurés que malgré le respect scrupuleux des standards ; la non-conformité est toujours vivace ; nous devons engager une analyse de causes pour rechercher les causes racines jusque-là méconnues.

2 questions se présentent à nous :

-

« Pourquoi n’a ton pas détecté le problème plus tôt »

-

« Pourquoi le problème est-il apparu »

Ci-dessous un schéma pour répondre à ces questions et pour vous aider à réagir face à un problème

Pour anticiper la détection du problème ; nous proposons à l’équipe de :

1 – Retracer en détail l’enchaînement des évènements qui ont provoqué la dérive. (Diagramme des flux détaillé)

2- D’identifier les symptômes en amont de la non-conformité qui pourrait être mesurés, instrumentés

3- De caractériser la dérive et de la modéliser statistiquement (exemple : après 15 diamètres successivement plus grands les uns que les autres ; le foret se casse par défaut d’affûtage !)

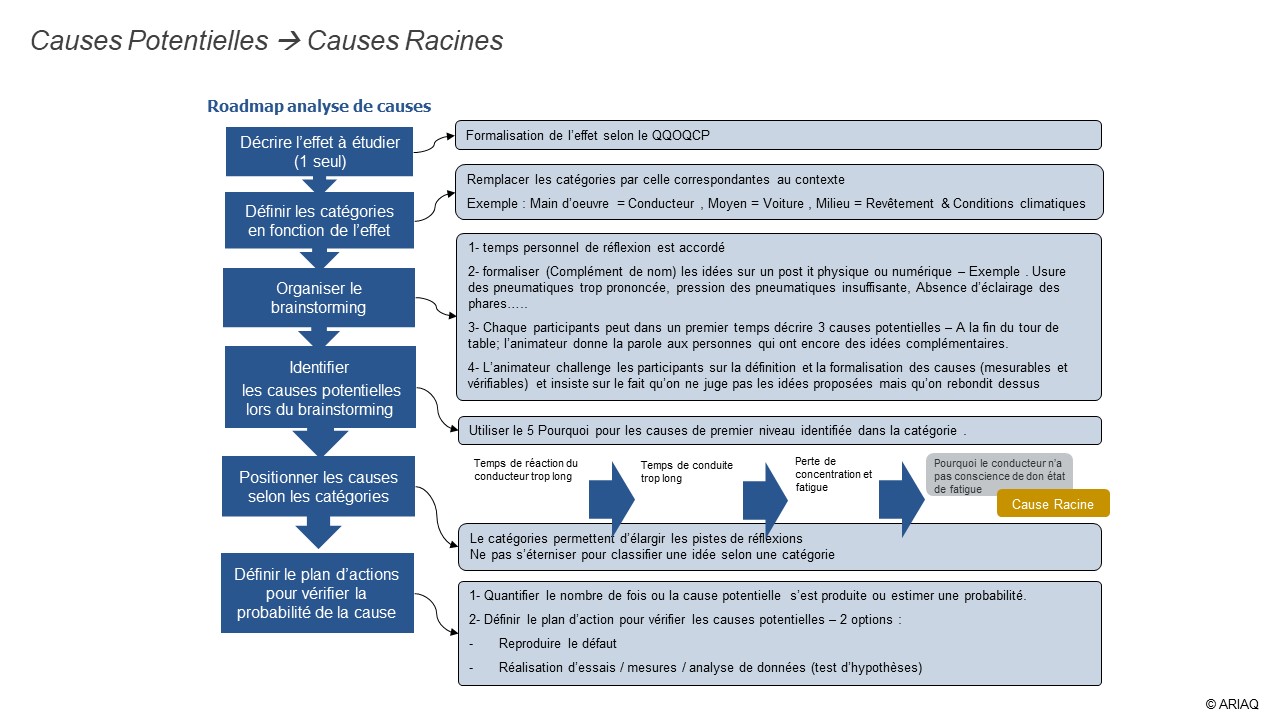

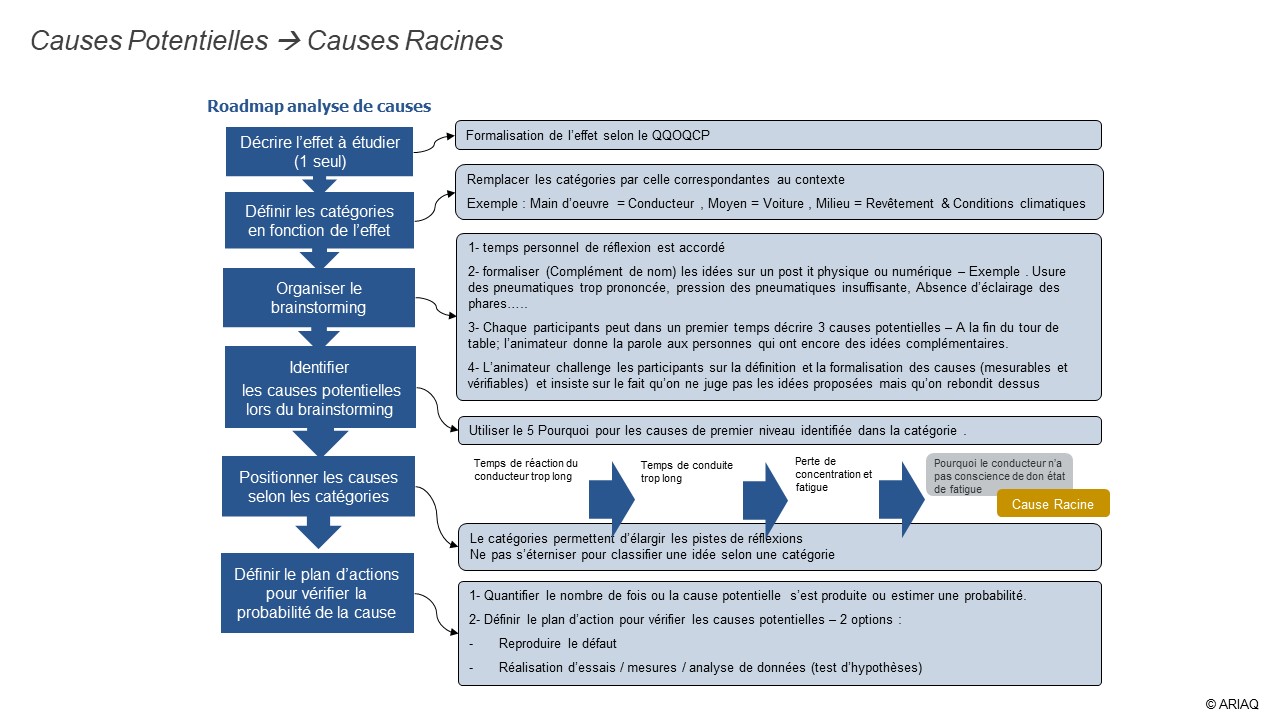

Si la détection ne peut être améliorée ; nous essayons de trouver les causes qui provoque l’apparition du problème, nous organisons un brainstorming pour structurer une analyse de causes en combinant les outils ISHIKAWA et 5 pourquoi.

Ci-dessous un schéma qui montre l’approche méthodologique (ISHIKAWA et 5 pourquoi)

Article rédigé par Hervé Pochart, Consultant Senior en Excellence Opérationnelle

Hervé a développé depuis 20 ans son expertise en occupant successivement des postes opérationnels en amélioration continue dans 2 groupes allemands KSB (pompes et robinetterie industrielle, SGL CARBON (Graphite et fibres de carbone). Toujours aussi curieux de découvrir de nouvelles activités, consultant depuis plus de 12 ans, il pilote dans différents secteurs industriels, services, des plans de transformation des organisations et aime accompagner les équipes en place vers l’excellence opérationnelle.

Hervé a développé depuis 20 ans son expertise en occupant successivement des postes opérationnels en amélioration continue dans 2 groupes allemands KSB (pompes et robinetterie industrielle, SGL CARBON (Graphite et fibres de carbone). Toujours aussi curieux de découvrir de nouvelles activités, consultant depuis plus de 12 ans, il pilote dans différents secteurs industriels, services, des plans de transformation des organisations et aime accompagner les équipes en place vers l’excellence opérationnelle.

Certifié MBB LSS depuis 2007 et accrédité formateur IASSC depuis 2016, ses capacités de formateur et de coach lui ont permis de certifier à ce jour plus de 200 Black Belt LSS et 800 Green Belt LSS ainsi que des Master Black Belt.

Hervé a développé depuis 20 ans son expertise en occupant successivement des postes opérationnels en amélioration continue dans 2 groupes allemands KSB (pompes et robinetterie industrielle, SGL CARBON (Graphite et fibres de carbone). Toujours aussi curieux de découvrir de nouvelles activités, consultant depuis plus de 12 ans, il pilote dans différents secteurs industriels, services, des plans de transformation des organisations et aime accompagner les équipes en place vers l’excellence opérationnelle.

Hervé a développé depuis 20 ans son expertise en occupant successivement des postes opérationnels en amélioration continue dans 2 groupes allemands KSB (pompes et robinetterie industrielle, SGL CARBON (Graphite et fibres de carbone). Toujours aussi curieux de découvrir de nouvelles activités, consultant depuis plus de 12 ans, il pilote dans différents secteurs industriels, services, des plans de transformation des organisations et aime accompagner les équipes en place vers l’excellence opérationnelle.