La méthode Kanban, ses principes et ses pratiques !

Histoire et définition du kanban

-

La méthode Kanban fait partie des méthodes agiles. Il s’agit d’une méthode de gestion des stocks dont le but principal est de mettre en place une organisation du juste-à-temps, c’est-à-dire de ne produire que ce dont on a besoin à un instant T afin d’éviter les stocks qui coûtent de l’argent.

-

La méthode Kanban s’inspire de l’approche Lean, une méthode de gestion de la production fondée sur l’amélioration continue et qui vise à éliminer les gaspillages afin de rendre l’entreprise plus efficace et performante.

-

Kanban signifie panneau, enseigne ou étiquette en japonais. Cette méthode a été créée par l’ingénieur Taiichi Ōno pour l’entreprise automobile japonaise Toyota qui l’utilise dès les années 1950. L’objectif était d’optimiser sa capacité de production pour être compétitive face aux entreprises américaines en réduisant les stocks et donc les coûts qui leur sont liés.

Contrôle décentralisé de la production avec le système Kanban

Le Kanban est une méthode de contrôle décentralisé de la production dans laquelle des étiquettes, Kanban en japonais, sont utilisées pour déclencher des processus de production et des processus logistiques individuels. Les avantages de la méthode Kanban sont le contrôle décentralisé, l’entreposage allégé et la logistique « juste-à-temps » (JAT) des pièces nécessaires à la production. Les étiquettes comportent des données importantes telles que la référence, la quantité, l’emplacement de stockage, etc. La production envoie un signal à l’étape de production en amont que de nouveaux composants sont nécessaires. Par exemple, un conteneur vide avec un bon de commande pour un composant particulier est envoyé à l’entrepôt pour activer le processus de fabrication. L’entrepôt de pièces sait maintenant que cet article doit être commandé dans une certaine quantité et envoie cette commande à la source (le fournisseur). Le fournisseur se charge de traiter la commande et livre la quantité requise du composant correspondant à l’entrepôt optimisé. L’étiquette sert donc à déclencher une commande de fabrication ou une onde de résonance spécifique qui va de la fabrication au fournisseur.

Dans la deuxième variante, l’étiquette Kanban sert de carte d’identification pour le nouveau composant à produire ou à commander. Deux étapes de production adjacentes forment un circuit, ce qui facilite la coordination des étapes successives. Par exemple, le niveau de production a récupéré un composant de l’entrepôt Lean (stockage tampon) et le niveau de production B recharge l’entrepôt de pièces avec le composant correspondant.

Les systèmes Pick To Light

Les systèmes Pick To Light sont disponibles sur le marché depuis longtemps et sont largement utilisés dans la préparation de kits de production dans les secteurs de l’automobile, du commerce électronique et de la fabrication, mais l’introduction du système sans fil a rendu les applications plus flexibles et plus facile à gérer pour l’utilisateur.

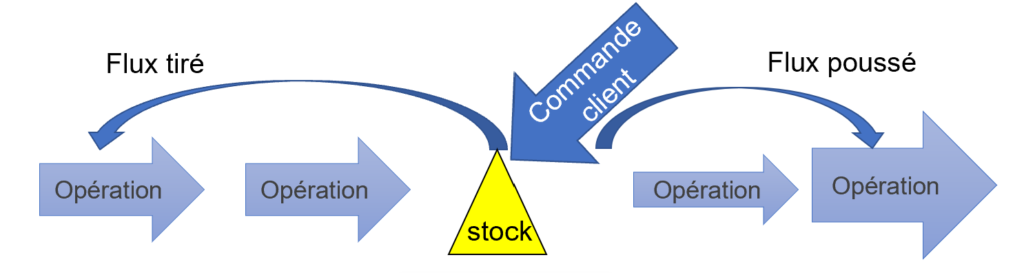

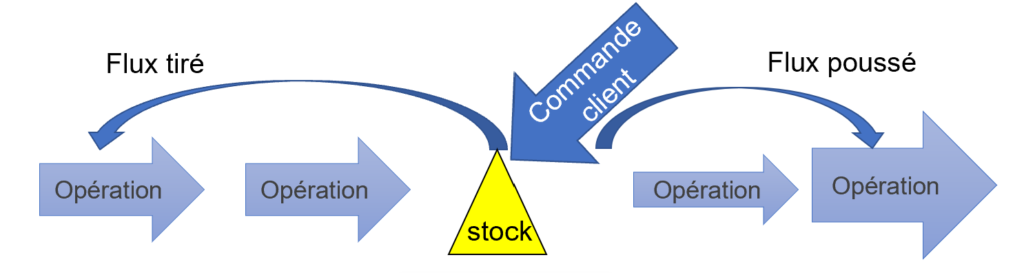

Principe « push » et « pull »

Les avantages décisifs de la méthode sont la commande décentralisée et l’autocontrôle en combinaison avec le principe « pull » (flux tiré). Le niveau des stocks peut être considérablement réduit par rapport au principe « push » classique. Le système Kanban est nettement plus robuste et flexible que la méthode classique. Grâce au contrôle centralisé classique de la production, la production s’appuie sur des estimations de la demande. Les données relatives au marché et aux ventes sont utilisées à cette fin et des prévisions sont établies sur cette base. L’entrepôt de pièces contient de nombreux composants en stock et déclenche les commandes selon le stock existant. Les commandes sont passées sur la base de prévisions tout en conservant un stock de sécurité. Le danger des systèmes « push » est l’erreur de calcul. Le risque est d’avoir du surstock, ou au contraire connaître des pénuries, ce qui signifie décevoir le client.

Généralement, les entreprises travaillent en flux poussés, c’est-à-dire qu’elles produisent des biens sans prendre en compte la demande, puis elles les poussent sur le marché. Le problème, c’est que si le consommateur n’est pas intéressé ou si le marché est déjà saturé, vous vous retrouvez avec une grande quantité de stocks sur les bras, et cela vous coûte de l’argent.

À l’inverse, la méthode Kanban fonctionne en flux tirés. Cela signifie que la production de biens est déclenchée par la demande du consommateur. Vous ne produisez que ce dont vous avez besoin et vous faites des économies.

La méthode Kanban est utilisé depuis fort longtemps déjà dans les pharmacies.

Principes et pratiques

David J. Anderson est un des pionniers qui a mis en œuvre la méthode Kanban en dehors du secteur industriel. Selon lui, cette méthode repose sur quatre principes et six pratiques.

Principe n°1 : commencez par ce que vous faites actuellement

Aucun changement radical n’est nécessaire pour mettre en œuvre la méthode Kanban. Sa flexibilité et son adaptabilité lui permettent d’être introduite facilement et progressivement dans tout type d’organisation.

Principe n°2 : acceptez d’appliquer des changements progressifs

Évitez les changements trop brutaux et radicaux qui risquent d’effrayer vos collaborateurs. La méthode Kanban permet d’améliorer progressivement et en douceur les processus existants.

Principe n°3 : respectez le processus, les rôles et les responsabilités actuels

Vous voulez que les changements à venir soient acceptés ? Alors, préservez, autant que possible, les rôles, les responsabilités et les titres professionnels actuels de chacun.

Principe n°4 : encouragez le leadership à tous les niveaux

Tous vos collaborateurs, quelle que soit leur fonction, doivent développer une culture de l’amélioration continue afin que l’équipe, le service et l’entreprise atteignent un niveau de performance optimal.

Suivez ces 6 pratiques pour réussir la mise en œuvre de la méthode Kanban :

-

1. Visualiser le flux de travail : pour commencer, vous devez visualiser votre flux de travail (workflow) de la demande du client à la livraison afin de comprendre comment il fonctionne. Pour cela, dessinez un tableau dont chaque colonne représente une étape dans le workflow et utilisez des cartes pour identifier chaque tâche. Chaque fois que vous commencez à travailler sur une tâche, celle-ci doit se déplacer de la colonne « A faire », à la colonne « En cours », et ainsi de suite jusqu’à la colonne « Terminé ».

-

2. Limiter le nombre de tâches en cours : l’intérêt de Kanban est d’assurer une charge de travail raisonnable selon les capacités de l’équipe. Évitez le multitâche qui est contre-productif et vous fera perdre du temps. Le fait de limiter les tâches dans chaque colonne vous permettra d’identifier rapidement les problèmes et les points bloquants.

-

3. Gérer le flux : l’objectif du système Kanban est de créer un flux de travail continu et régulier. Pour cela, concentrez-vous sur comment faire entrer les tâches plus rapidement dans le tableau.

-

4. Expliquer les règles des processus : pour améliorer les processus de travail, vous et vos collaborateurs devez d’abord les comprendre et comprendre pourquoi il faut les améliorer. Une fois que l’objectif est clair, chacun pourra avancer dans le bon sens.

-

5. Faire des boucles de rétroaction : devant votre tableau Kanban, faites un point quotidien avec toute l’équipe pour partager les informations nécessaires et savoir ce que chacun a fait la veille et qui fait quoi aujourd’hui. Ces réunions doivent être courtes et aller à l’essentiel.

-

6. Faire de l’amélioration ensemble : toute l’équipe doit partager une même vision et comprendre les problèmes qui doivent être résolus. De cette façon, vous pourrez travailler tous ensemble à l’amélioration de votre flux de travail.

En utilisant un logiciel de gestion de tâches, vous pouvez créer un tableau Kanban interactif et le partager facilement avec toutes les parties prenantes de votre projet.

Tonino Placi – Responsable en Supply Chain ARIAQ

Mécanicien de Machines et Technicien ES en Exploitation & Logistique, Tonino a acquis au cours de son parcours professionnel une grande expérience en gestion de projets industriels, en planification de production et ordonnancement, achats stratégiques et composants mécaniques, et gestion de stock. Passionné par l’amélioration continue il aime rechercher les failles afin de trouver des solutions optimales en tenant compte du terrain et des besoins techniques.